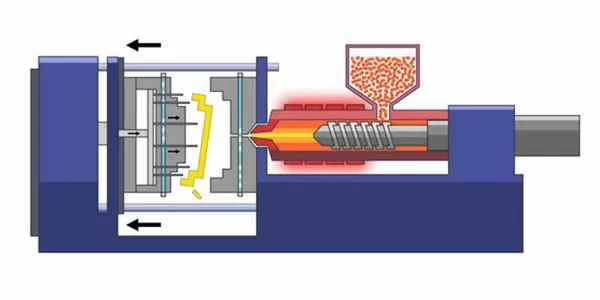

مقدمه ای بر قالب گیری تزریقی

- مواد اولیه و تأثیر آن بر نرخ تزریق

- پیچیدگی طراحی قالب و هزینههای مرتبط

- دقت و کیفیت ماشینآلات استفاده شده

تعریف نرخ تزریق

اهمیت میزان تزریق

به چند دلیل بسیار مهم بستگی دارد:

کیفیت محصول نهایی

سرعت تزریق مواد تأثیر زیادی بر ظاهر محصول نهایی دارد. اگر خیلی آهسته تزریق کنید، ممکن است قالب را به طور کامل پر نکنید، که می تواند مشکلاتی مانند شات های کوتاه یا خطوط جریان ایجاد کند. اگر خیلی سریع تزریق کنید، ممکن است دچار فلاش شوید، یعنی زمانی که مواد از حفره قالب خارج میشوند، زیرا فشار زیادی وجود دارد، یا ممکن است آثار سوختگی ناشی از هوای به دام افتاده باشد.

بازده زمان چرخه

روش دیگر برای اندازهگیری راندمان ساخت، بررسی مدت زمان لازم برای ساخت یک قطعه است. این زمان چرخه نامیده می شود. سرعت تزریق چیزی است که بر سرعت پر شدن قالب تأثیر می گذارد. بهترین راه برای رسیدن به سرعت تزریق بالا، داشتن سیکل کوتاه مدت است. وقتی چرخه کوتاهی دارید، می توانید قطعات بیشتری را در یک روز بسازید. ساخت قطعات بیشتر در یک روز مزایای زیادی دارد.

خواص مواد

با این حال، رفتار جریان مواد مختلف متفاوت است و این با مثال های خاص در زیر نشان داده خواهد شد. سرعت تزریق ثابت نیست اما باید با ماده خاصی که به قالب تزریق می شود مطابقت داشته باشد. به عنوان مثال، در مورد مواد بسیار ویسکوز، توصیه می شود از سرعت پر شدن کمتری استفاده شود زیرا هر میزان تزریق بالا ممکن است باعث ایجاد تنش در قالب شود.

ساییدگی و پارگی قالب

یکی دیگر از موارد مهمی که بر مدت زمان ماندگاری قالب تأثیر می گذارد، سرعت تزریق پلاستیک به آن است. وقتی پلاستیک را به قالب تزریق می کنید، فشار زیادی به قالب وارد می کند و باعث می شود که سریعتر فرسوده شود. میتوانید از یک دستگاه تزریق جدید استفاده کنید تا مطمئن شوید که قالب را زیاد استفاده نمیکنید و ماندگاری آن بیشتر میشود.

عوامل مؤثر بر نرخ تزریق

بهینهسازی نرخ تزریق در فرایند قالبگیری

در قالبگیری تزریقی، شناخت صحیح عواملی که نرخ تزریق را تحت تأثیر قرار میدهند میتواند به بهبود کیفیت قطعات نهایی کمک کند. عواملی مانند دما، فشار و نوع مواد به طور جدی در این نتیجه مؤثرند.

نوع و ویژگیهای مواد اولیه

ویسکوزیته و دمای مواد اولیه تأثیر بسیاری بر سرعت تزریق دارند. اگر مواد اولیه غلیظ باشند، ممکن است تزریق به کندی انجام گیرد.

طراحی قالب

طراحی صحیح قالب که سبب پر شدن یکنواخت قالب شود، میتواند به بهبود کیفیت و کاهش زمان تزریق کمک کند.

نکات مهم

نرخ قالب گیری تزریقی پلاستیک های معمولی

پلی پروپیلن (PP)

پلی پروپیلن یکی از رایج ترین پلاستیک های مورد استفاده برای قالب گیری تزریقی است و سرعت تزریق معمولی آن حدود 2-6 گرم در ثانیه است. اگر فشار تزریق 5000psi را حفظ کنید، سرعت تزریق کمی نیز امکان پذیر است.

پلی کربنات (PC)

پلی کربنات معمولاً با سرعت 2-4 گرم در ثانیه تزریق می شود. این یک پلاستیک مهندسی است که از نظر طراحی قوی و محکم است. از آنجایی که این ماده با ویسکوزیته بالا است، اگر آن را خیلی سریع تزریق کنید، می توانید حباب و اکستروژن ضعیف ایجاد کنید.

پلی استایرن (PS)

پلی استایرن یکی از رایجترین پلاستیکهایی است که در قالبگیری تزریقی استفاده میشود، زیرا قالبگیری ارزان و آسان است. سرعت تزریق پایینی دارد، معمولاً حدود 4-10 گرم در ثانیه. اگر فشار تزریق را افزایش دهید، می توانید سرعت تزریق را تا حدی که برای شما مناسب است افزایش دهید.

عوامل موثر بر میزان تزریق

عوامل متعددی بر سرعت تزریق در قالبگیری تزریقی تأثیر میگذارند، از جمله خواص مواد، طراحی قالب، قابلیتهای دستگاه و پارامترهای فرآیند.

قسمت هندسه

محل و ابعاد قطعه قالب گیری شده بر میزان تزریق تاثیر می گذارد. هرچه قطعه بزرگتر و پیچیده تر باشد، سرعت تزریق بیشتر است. اغلب اوقات، دیوارهای نازک با طرح های پیچیده به سرعت کمتری نیاز دارند. این به این دلیل است که اطمینان از پر شدن کل بخش دشوار است. از سوی دیگر، طرحهای ساده و مقاطع ضخیمتر میتوانند تنظیمات نرخ بالا را پشتیبانی کنند.

خواص مواد

ویسکوزیته: ویسکوزیته مواد مذاب بر آسانی جریان آن تأثیر می گذارد. مواد با ویسکوزیته پایین به راحتی جریان می یابند و می توان آنها را در فشار بالا تزریق کرد، در حالی که مواد با ویسکوزیته بالا باید به آرامی تزریق شوند تا از نقص جلوگیری شود.

ویژگی های حرارتی: به همین دلیل مهم است که داده های رسانایی حرارتی و ظرفیت حرارتی مواد را در نظر بگیریم زیرا سرعت خنک کننده و انجماد به آن و همچنین به سرعت تزریق بستگی دارد.

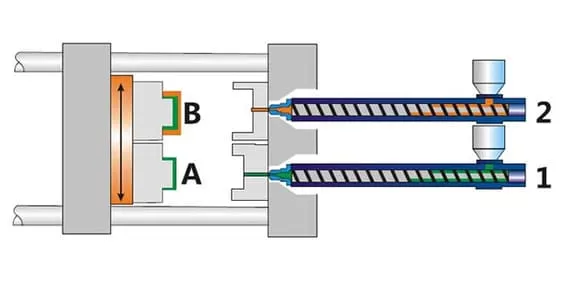

طراحی قالب

چیدمان حفره: تعداد حفره ها و چیدمان آنها در قالب بر میزان تزریق تاثیر می گذارد. قالب های تک حفره ای مزیت سرعت تزریق متعادل را دارند و سیستم تزریق باید اطمینان حاصل کند که همه حفره ها به طور مساوی پر می شوند.

طراحی دروازه: اندازه و محل دروازه ها برای جلوی جریان و توزیع مواد مذاب در قالب مهم است.

سیستم خنککننده: چیدمان کانالهای خنککننده و نرخ خنککننده، میزان انجماد و سرعت تزریق را تعیین میکنند.

قابلیت های ماشین

واحد تزریق: واحد تزریق و ابعاد پیچ / بشکه ظرفیت تزریق و سرعت تزریق یا حداکثر تعداد شلیک در هر چرخه را تعیین می کند.

سیستم های کنترل: مزایای اضافی اتوماسیون و کنترل پیشرفته شامل توانایی دستیابی به کنترل دقیق تر سرعت تزریق است که به بهینه سازی عملکرد فرآیند کمک می کند.

پارامترهای فرآیند

فشار تزریق: اینکه چقدر پلاستیک را به داخل قالب فشار می دهید، بر سرعت جریان آن و نحوه پر شدن قالب تأثیر می گذارد.

دمای ذوب: داغ بودن پلاستیک بر ضخامت یا نازک بودن و سرعت جریان آن تأثیر می گذارد. به عنوان مثال، اگر پلاستیک خیلی داغ باشد، خیلی نازک خواهد بود و خیلی سریع جریان می یابد.

دمای قالب: گرم یا سرد بودن قالب بر سرعت خنک شدن و جامد شدن پلاستیک پس از تزریق به قالب تأثیر می گذارد.

محاسبه نرخ تزریق

عناصر موثر بر تلاش برای تعیین بهترین نرخ تزریق شامل حجم حفره، مواد و قابلیت دستگاه قالب گیری تزریقی است. میزان تزریق را می توان با استفاده از فرمول زیر تعیین کرد:

نرخ تزریق = حجم حفره قالب/زمان پر شدن

حجم حفره قالب، حجم کل حفره در قالب است که توسط مواد مذاب اشغال می شود.

زمان پر شدن زمانی است که برای پر کردن کامل حفره قالب صرف می شود.

ممکن است به مدت زمان مورد نیاز برای پر کردن مواد، خواص جریان مواد و پارامترهای فرآیند بستگی داشته باشد. نتایج نسبتاً خوبی را نشان میدهد، اما برای راهاندازی برنامه بهینه، اجرای آزمایشها و شبیهسازیها برای یافتن زمان پر شدن و نرخ تزریق مناسب مواد مهم است.

میزان تزریق و تاثیر آن بر کیفیت محصول

همانطور که آنها متوجه شده اند، سرعت تزریق تا حد زیادی بر بخشی که دستگاه قالب گیری تولید می کند تأثیر می گذارد. در اینجا برخی از عیوب متداول تحت تأثیر میزان تزریق آورده شده است

Warpage

Warpage زمانی است که یک قطعه پس از ساخته شدن خم می شود، معمولاً به این دلیل که به طور ناموزون خنک می شود و استرس در آن باقی می ماند. اگر خیلی سریع به آن شلیک کنید، با سرعت های مختلف خنک می شود و به طور ناهموار کوچک می شود، و این همان چیزی است که باعث تاب خوردن می شود.

علائم سینک

علائم سینک یک نقص سطحی است که به موازات جهت کشش ظاهر می شود و با فرورفتگی یا فرورفتگی مشخص می شود، به خصوص در مناطق ضخیم تر قطعه. سرعت تزریق پایین همچنین باعث بسته بندی ناکافی و فشار کم برای کمک به انطباق مواد می شود و در نتیجه علائم سینک ایجاد می شود.

خطوط جوش

خطوط جوش یا خطوط جریان، عیوبی هستند که زمانی اتفاق میافتند که دو یا چند جبهه جریان به هم میرسند و به درستی به هم متصل نمیشوند. در حالی که سرعت تزریق بالا خوب است زیرا چرخه قالبگیری را سریعتر میکند، میتواند باعث تلاطم و اتصال بد در خطوط جوش شود که باعث ضعیفتر شدن قطعه میشود و بر ظاهر آن تأثیر میگذارد.

بهینه سازی میزان تزریق

توجه به این نکته مهم است که میزان تزریق باید به درستی تنظیم شود تا قطعه ای به درستی قالب گیری شده و هزینه های هدر رفته به حداقل برسد. در اینجا چند استراتژی برای بهینه سازی میزان تزریق آورده شده است

شبیه سازی فرآیند

با استفاده از شبیهسازی فرآیند مهندسی به کمک کامپیوتر قبل از ساخت بخش خوب، میتوانید بهترین نرخ تزریق را شبیهسازی کنید و دریابید که چه مشکلاتی ممکن است در تولید داشته باشید. شبیهسازی میتواند به شما بگوید که فلز چگونه جریان مییابد، دما چگونه تغییر میکند، و چگونه فلز جامد میشود وقتی روش جریان فلز مذاب و روش تزریق آن را طراحی میکنید.

آزمون و خطا

با وجود اینکه ما با ابزارهای شبیه سازی پیشرفت زیادی کرده ایم، بهترین راه برای یافتن بهترین نرخ تزریق همچنان آزمون و خطا است. برای بهینهسازی بیشتر پارامترهای فرآیند قالبگیری تزریقی، میتوانید آزمایشهایی را با نرخهای تزریق مختلف اجرا کنید. با نگاه کردن به قطعاتی که قالبگیری میکنید، میتوانید بفهمید که برای گرفتن بهترین نتیجه به چه تنظیماتی نیاز دارید.

سیستم های کنترل پیشرفته

امروزه ماشینهای قالبگیری تزریقی مجهز به مکانیزمهای کنترلی پیچیدهای هستند که امکان تغییر نرخ تزریق را فراهم میکنند. چنین سیستم هایی می توانند نرخ جریان انژکتورها را در زمان واقعی بسته به بازخورد دریافتی از سنسورها کنترل کنند. این به حفظ عملکرد بهینه کمک می کند.

چالش ها و راه حل ها

این مطلب سه چیز را در مورد سرعت تزریق که مشکل ساز هستند شناسایی میکند: تغییرات در مواد، محدودیتهای دستگاه و پیچیدگی قطعه. در اینجا برخی از مشکلات متداول و راه حل ها آورده شده است

تنوع مواد

دستههای مختلف مواد دارای ویسکوزیته و ویژگیهای جریان متفاوتی هستند که میتواند باعث شود نرخ تزریق متناظر بسیار متفاوت باشد. در این زمینه است که اجرای اقدامات کنترل کیفیت خوب به مقابله با این تغییرات کمک می کند و کار با تامین کنندگان مواد نیز در کل فرآیند بسیار مهم خواهد بود.

محدودیت های ماشین

ماشینهای قالبگیری تزریقی قدیمی ممکن است گزینههای زیادی برای کنترل بهینه سرعت تزریق نداشته باشند. دو راه برای تغییر نحوه کنترل و بهینهسازی فرآیند وجود دارد: خرید ماشینهای جدید با سیستمهای کنترل بهتر یا مقاومسازی ماشینهای قدیمی با سیستمهای کنترل بهتر.

هندسه قطعات پیچیده

قطعات با دیوارهای پیچیده و مقاطع نازک برای اطمینان از جریان مناسب و یکنواخت مواد چالش برانگیز هستند. برای ارزیابی رفتار جریان و بهینه سازی تغییرات طراحی قالب، مانند ایجاد یک الگوی پر کردن مناسب با کنترل عواملی مانند مکان و اندازه دروازه، بهبود یکنواختی پر کردن بسیار مهم است.

روندهای آینده در بهینه سازی نرخ تزریق

دنیای قالبگیری تزریقی راکد نیست و قطعهسازان دائماً به دنبال راهحلهای پیشرفته، فناوریهای بهتر و روندهای نوآورانه هستند که میتواند این صنعت را به سطح جدیدی برساند. برخی از روندهای آتی در بهینه سازی نرخ تزریق عبارتند از

صنعت 4.0 و تولید هوشمند

صنعت 4.0. معرفی فناوری های دیجیتال به شرکت ها و تکامل مداوم آنها معمولاً به عنوان صنعت 4.0 نامیده می شود. پیشرفتهایی مانند اینترنت اشیا و تجزیه و تحلیل دادهها، نظارت در زمان واقعی و بهبود فرآیند قالبگیری تزریقی را تضمین میکنند. سیستمهای تولید هوشمند میتوانند کل فرآیند تولید را نظارت کنند و دادهها را از حسگرها جمعآوری کنند تا به تعیین بهترین نرخ تزریق و سایر پارامترها کمک کنند.

هوش مصنوعی و یادگیری ماشینی

سپس الگوریتمهای یادگیری ماشین و تکنیکهای هوش مصنوعی میتوانند از دادههای فرآیند تاریخی برای تعیین همبستگیها و روندها استفاده کنند، که با استفاده از یک مدل، نرخ تزریق مناسب را برای نوع ماده استفادهشده و طراحی قطعه مورد استفاده محاسبه میکند. فن آوری هایی که در اینجا به نمایش گذاشته می شوند ابزارهای مفیدی برای افزایش کارایی فرآیند و اجتناب از آزمایش کور هستند.

مواد پیشرفته

مواد بهتر، با جریان و تقویت بهتر، می توانند به شما کمک کنند تا قطعات بیشتری را از قالب خارج کنید و قطعات با کیفیت بهتری دریافت کنید. شما باید با دانشمندان و تامین کنندگان مواد صحبت کنید تا بفهمید چه نوع ماده ای برای کاربرد شما بهترین است.

نتیجه گیری

سرعت تزریق یکی از مهم ترین عوامل در قالب گیری تزریقی است. کیفیت، بهره وری و هزینه قطعات تولید شده را تعیین می کند. با درک ماهیت فرآیند، سرعت تزریق و پیروی از دستورالعمل های توصیه شده، می توانید کیفیت قطعات و بهره وری گیاه خود را به حداکثر برسانید. با استفاده از فناوریهای پیشرفته مانند شبیهسازی فرآیند، هوش مصنوعی و تولید هوشمند، میتوانید فرآیند قالبگیری تزریقی خود را بهبود بخشید، نرخ تزریق را کنترل کنید و در مواجهه با نوآوری رقابتی بمانید.

به طور خلاصه، اگر می خواهید پلاستیک بیشتری را وارد قالب کنید و ایده کلی در مورد نحوه انجام آن داشته باشید، باید بدانید که مواد چگونه است، قالب چگونه به نظر می رسد، ماشین چه کاری می تواند انجام دهد، و چه کاری انجام می دهد. میتوانید از رایانه برای کمک به شما در فهمیدن اینکه چه کاری باید انجام دهید استفاده کنید و راههای مختلفی را برای انجام آن امتحان کنید. همچنین میتوانید از رایانه برای کمک به کنترل دستگاه و انجام آن کاری که میخواهید استفاده کنید. اگر همه این کارها را انجام دهید، می توانید پلاستیک بیشتری وارد قالب کنید و قطعات بهتر و قطعات بد کمتری بسازید و در زمان کمتری قطعات بیشتری بسازید. اگر می خواهید یک شرکت قالب سازی را اداره کنید، باید به رشد و تغییر و انجام کارهای جدید ادامه دهید تا بتوانید قطعات بهتری بسازید و درآمد بیشتری کسب کنید.

سوالات رایج و متداول

انتخاب نرخ تزریق از اهمیت ویژهای برخوردار است و باید با دقت انجام شود.

چگونه نرخ تزریق را انتخاب کنیم؟

باید مطمئن باشید که نرخ تزریق به درستی تنظیم شده است. بررسی مستمر کیفیت تولید و استفاده از دادههای تحلیل شده میتواند در این مشکل کمککننده باشد.

چه عواملی را در نظر بگیریم؟

عوامل مختلفی مانند نوع ماده اولیه، دما و زمان تولید تأثیر مستقیمی بر انتخاب نرخ تزریق دارند. این موارد باید به دقت بررسی شوند.

چگونه تست کنیم؟

برای حصول اطمینان از نتیجه مطلوب، انجام آزمونهای عملی قبل از اقدام به تغییرات ضروری است. این کار به درک بهتر تأثیرات کمک میکند.

نکات اضافی

دقت در تنظیمات و تحلیلهای مستمر برای بهبود کیفیت حائز اهمیت است. این کار به بهینهسازی نرخ تزریق کمک میکند.

دستاوردها

استفاده از تکنولوژیهای نوین به بهبود فرآیندهای تولید و افزایش کیفیت محصولات کمک میکند.

چگونه شروع کنیم؟

میتوانید با تجزیه و تحلیل دادههای موجود و مشاوره با کارشناسان صنعت، روند انتخاب نرخ تزریق مناسب را آغاز کنید.

بدون دیدگاه